Emisja akustyczna (EA) - zjawisko rozpowszechnienia prężnych wahań (akustycznych fal), wygenerowanych gwałtowną deformacją napiętego materiału.

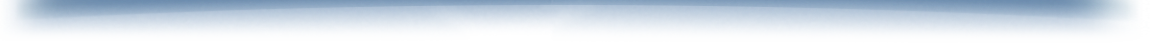

- 1. przetwornik EA (odbiornik 1);

- 2. przetwornik EA (odbiornik 2);

- 3. centralny blok zbioru i obróbki na bazie komputera industrialnego;

- 4. obiekt kontroli;

t1 - czas przyjścia sygnału na pierwszy odbiornik;

t2 - czas przyjścia sygnału na drugi odbiornik.

Po zarejestrowanym czasie przyjścia sygnału ti na i-yj odbiornik (czujnik) systemem wyznacza się różnicę czasu przyjścia Т (Т= t2 - t1) na rozniesione odbiorniki. Potem po znanej szybkości dźwięku w materiale i znanych współrzędnych odbiorników programem obliczają się współrzędne źródła (defektu). Schematy rozkładu czujników mogą być różne.

Drgania rozprzestrzeniają się od źródła promieniowania do czujnika (czujnikom), gdzie oni przetworzą się do elektrycznych sygnałów. EA przyrządy rejestrują te sygnały i odzwierciedlają dane na ekranie oscyloskopu, lokacji, cyfrowych indykacji, na podstawie których operator może ocenić stan i zachowanie struktury materiału pod napięciem, ujawnić i wyznaczyć lokalizację defektów.

Konieczność przeprowadzenia kontroli sprzętu podniosłego niebezpieczeństwa metodą akustycznej emisji :

- dłuższy okres eksploatacji;

- intensywność odmów, co rośnie z każdym rokiem;

- wysoka szybkość wzrostu eksploatacyjnych defektów w konstrukcji;

- katastroficzne skutki od rujnacji obiektu.

Wykorzystanie się tradycyjnych dyskretnych metod obserwacji staje się nieefektywnym zza dużej pracochłonności, lokalności tych metod obserwacji.

Akustycnie-emisijna kontrola: ujawnia rozwijające się, tzn. najbardziej niebezpieczne defekty.

Ta metoda jest dystansowa, nie wymaga skanowania powierzchni obiektu dla poszukiwania lokalnych defektów, a jedynie prawidłowego umiejscowienia czujników na powierzchni obiektu, w celu realizacji lokalizacji źródła emisji akustycznej.

Możliwości akustycnie-emisijnej kontroli

Kontrola stanu technicznego:

- rezerwuarów dla przechowywania produktów przemysłu naftowego;

- kolejowych cystern;

- izotermicznych hurtowni amoniaku;

- agregatów i systemów zakładów przeróbki ropy naftowej i gazownictwa;

- sprzętu stacji kompresorowych;

- konstrukcji stalowych.

Przewagi:

- Zdalne wykrywanie i określanie współrzędnych defektów;

- Przeprowadzenie kontroli nieniszczącej całego obiektu całkiem za jeden cykl obciążenia;

- Szybka instalacja czujników;

- Wysoka czułość;

- Wymaga lokalnego dostępu do obiektu;

- Wyznacza rozwijające się defekty;

- Wymaga stosunkowo niewielkiego obciążenia.

Ograniczenia:

- Konstrukcję należy obciążać;

- Aktywność EA mocno zależy od materiału i kontaktu akustycznego;

- Przy EA - kontroli z reguły są obecne występują sygnały fałszywe;

- Ciężko wyróżnić sygnały fałszywe od sygnałów użytecznych;

- EA-kontrola daje ograniczoną informacje o rodzaju defektu.

| Tradycyjna metoda kontroli nieniszczącej | Metoda emisji akustycznej |

|---|---|

| Duża pracochłonność prac przygotowawczych i kontroli | Pracochłonność prac przygotowawczych i kontroli do dziesiątków (setki) razy jest mniejsza |

| Niemożliwość rozpoznania defektów, które rozwijają się pod działaniem eksploatacyjnych obciążeń | Wykrycie najbardziej niebezpieczne (rozwijające się pod działaniem eksploatacyjnych obciążeń) rodzaje defektów |

| Dla przeprowadzenia kontroli trzeba wstrzymanie eksploatacji obiektu | Kontrola może spełniać się w warunkach realnej eksploatacji czy przy działaniu ekwiwalentnych próbnych obciążeń |

- Dla przeprowadzenia kontroli emisji akustycznej izolacyjne pokrycie (jeśli ono jest) występuje tylko w miejscach ustawienia czujników.

- Etatowe metody kontroli nieniszczącej wykorzystują się dla kontroli wyrywkowej w wątpliwych miejscach, określonych według wyników kontroli emisji akustycznej.

- Kontrola emisji akustycznej pozwala ocenić stan techniczny konstrukcji na ogół w odróżnieniu od oceny wyrywkowej przy użyciu innych metod KN.

Kontrola różnych obiektów i rodzaje ujawnionych defektów:

Cysterny kolejowe:

- W kotle-cysternie okazują się : pęknięcia w głównym metalu i spawalniczych szwach, korozja ścianki i uszkodzenia (przecieki).

- Kontrola kotła-cysterny spełnia się kosztem nadmiernej presji przy pneumatycznych wypróbowaniach czy hydrowypróbowaniach czy kosztem stworzenia próżni w dopuszczalnym diapazonie.

Pojemność dla przechowywania produktów przemysłu naftowego:

- Okazują się defekty w niedostępnej w warunkach eksploatacji i najbardziej ładownej części rezerwuaru - dnie i uporczywym spawalniczym szwe.

- Obciążenia ścianki i dna spełnia się przy nalewaniu produktu.

Naczynia specjalnego przeznaczenia (okładzone gumą, z termoizolacyjnym stałym pokryciem, zawierające katalizator kosztowne)

- Stosowanie etatowych środków KN przez nieobecność dostępu jest niemożliwe.

- Metoda EA wykrywa defekty w metalu naczynia przy minimalnym naruszeniu pokrycia.

- Dla zachowania charakterystyk reagenta, co nie wydala się, wypróbowanie naczynia spełnia się roboczym środowiskiem czy inercyjnym gazem.

Wykorzystywane rodzaje akustycznych systemów :

| Podstawowe parametry techniczne |

|

|---|---|

| Maksymalna długość kabla koncentrycznego РК50 | 250 m |

| Ilość kanałów w systemie | 12 |

| Ilość kanałów na jednej płytce obróbki danych | 4 |

| Poziom szumu, doprowadzonego do wejścia | nie więcej 5 mkV |

| Diapazon roboczej częstotliwości | 1 ÷ 500 khz |

| Częstotliwość konwersji ADC | 2 Mhz |

| Dynamiczny diapazon wymiaru amplitudy | 100 dB. |

| Liczba parametrycznych kanałów | 1 na każdy moduł. |

| Zakres temperatury pracy czujników | 60 º C do +120 ° C. |

| Temperatura otoczenia | +5 ÷ +40°C |

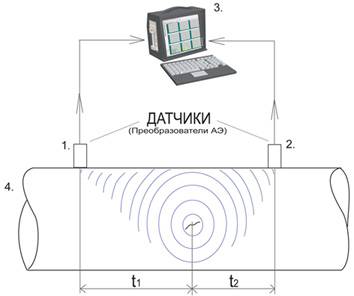

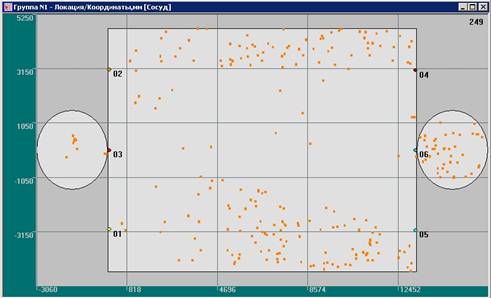

Przykłady przeprowadzenia kontroli

| Podstawowe parametry techniczne | |

|---|---|

| Maksymalna długość kabla , od sieci do kanalu | 100 m |

| Typ modułu synchronizacji | 15-kanalowy |

| Ilość kanałów na jednej płytce obróbki danych | 4 |

| Poziom szumu, doprowadzonego do wejścia | nie więcej 5 mkV |

| Diapazon roboczej częstotliwości | 10 ÷ 800 khz |

| Częstotliwość próbkowania | 2,5 Mhz |

| Dynamiczny diapazon wymiaru amplitudy | 95 dB. |

| Liczba parametrycznych kanałów | 1 |

| Zakres temperatury pracy czujników | 60 º C do +120 ° C. |

| Temperatura otoczenia | +50°C |