Badanie metalograficzne struktury metali i spoin

Badania metalograficzne - to kompleks wypróbowań i przedsięwzięć analitycznych, skierowany na badania makrostruktury i mikrostruktury metali, prawidłowość utworzenia struktury metali i zależności wpływu struktury na mechaniczne, fizycznie- mechaniczne, elektryczne i innych właściwości metalu.

Metalograficzną metodą badania metali i spoin można określić rozmiar, kształt i wzajemne położenie kryształów, jak i wtrąceń niemetalicznych, pęknięć, pory, przetoki, etc ..

Należy rozróżnić między metodą makroskopijną i mikroskopijną do badania struktury metali. Metoda makroskopijna - badania struktury metali i spoin gołym okiem lub przez szkło powiększające, co oznacza wzrost o 5-30 razy. Makro-analiza pozwala zidentyfikować powłokę, wtrącenia żużlowe, nieciągłości metalu, pęknięcia i inne defekty budowy spławu, chemiczną i strukturalną niejednorodność.

Analiza mikroskopijna metali polega na badaniu ich struktury za pomocą optycznego czy elektronowego mikroskopów, na specjalnie przygotowanych wzorcach. Metoda mikroanalizy wyznacza formę i rozmiary krystalicznych ziaren, ujawniają przemiany wewnętrznej budowy spławu pod wpływem termicznej obróbki czy mechanicznego działania na spław, pęknięcia i inne defekty.

Ponieważ wszystkie metale są nieprzejrzyste, to ich budowę można badać na złomach czy specjalnie przygotowanych szlifach. Badanie budowy metodą faktografii po złomach często stosują przy analizie przyczyn rujnacji detali maszyn, aparatów i elementów stalowych konstrukcji. Makrostrukturalna metoda wykorzystuje się również dla orientowanego wyznaczenia głębi zahartowanej strefy stali instrumentalnych itp.

Badania makrostruktury metalu zazwyczaj przeprowadzają na specjalnie przygotowanych szlifach. W tym wypadku detal czy wyrób jest rozkrojony. Powierzchnia, którą należy badać, rzetelnie obrabiają pod płaszczyznę na obrabiarce dla metalu. Jeśli detal rozkroiły za pomocą gazowego palnika, to należy zdejmować całą warstwę mealu, w którym stała się przemiana struktury wskutek grzania płomieniem palnika. Zazwyczaj głąb tej warstwy dla сталей, używanych w produkcji kotłów i turbin, nie przekracza 10-12 mm. Potem powierzchnię trzeba oszlifować na płaskiej szlifierce i papierem ściernym. Dla ujawnienia struktury metalu on musi być wytrawiony. W trakcie tego, kryształy rozpuszczają się z różną szybkością, ponieważ oni rozmaicie są orientowane stosunkowo badanej powierzchni. Właściwości kryształów, w tym i rozpuszczalność w chemicznych odczynnikach, różne w różnych kierunkach. Zasięgi między kryształami zawierają podniosły odsetek domieszek, toż oni rozpuszczają się szybciej za kryształy. Czasami przez trawienie otrzymują różne zabarwienie strukturalnych składowych spławu. Toż wskutek trawienia można otrzymać wyraźny obraz krystalicznej budowy metalu.

W ciepłotechnice przyjęto badać makrostrukturę połączeń spawanych parociągów, po których transportuje się przegrzana para z temperaturą powyżej 450°C bez względu na presję i rurociągi, po których transportuje się woda czy nasycona para przy temperaturze ponad 120°C i presji więcej 80 Am. Kontrola makrostruktury połączeń spawanych jest obowiązkowa również dla innych elementów parowego kotła, pracującego przy temperaturze ścianki ponad 450°C i bez względu na temperaturę ścianki przy presji ponad 40 Am.

W procesie badania metalograficznego ujawniają makro- i mikroskopijne defekty spawalniczego szwa.

Wzorzec do badania metalograficzne odcięto od spoiny w poprzek osi szwa. Wzorzec musi włączać jak szew, tak i strefę termicznego wpływu.

Pęknięcia w metalu szwa, duże wtrącenia żużla, brak fuzji powyżej normy nie są dozwolone. Brak penetracji nie przekracza spawanie jednostronne bez pierścieni podporowych 15% grubości ścianki; jeśli grubość ścianki przekracza 20 mm - nie więcej niż 3 mm.

Dopuszczają się widziane gołym okiem drobne pory i żużlowe włączenia w ilości nie więcej pięciu sztuk na 1 sm2 powierzchni poprzecznego przecięcia szwa. Maksymalny liniowy rozmiar oddzielnego defektu po największej długości nie powinien być więcej 1,5 mm, a sumy maksymalnych liniowych rozmiarów wszystkich defektów - nie więcej 3 mm.

Analiza mikroskopijna budowy metali i połączeń spawanych pozwala obserwować bezpośrednio ich budowę przy zwiększeniu do 2000 razy. Zazwyczaj korzystają zwiększeniem od 100 do 800 razy.

Badanie struktury metalu przeprowadzają za pomocą mikroskopu w odpartym świetle. Wzorzec metalu rzetelnie obrabiają pod płaszczyznę na металлорежущем obrabiarce, szlifują i polerują. Po takim przygotowaniu on odbija promienie jak lustro. Na nietrutym szlifie widać pęknięcia, pory, niemetaliczne włączenie. Żeby ujawnić zasięgi ziaren i oddzielne strukturalne składowe, szlif trują. Dla trucia mikrostruktury stali i połączeń spawanych często stosują 3-5% rozczyn kwasu azotowego w spirytusie.

Badania i fotografowanie mikrostruktury przeprowadzają za pomocą specjalnego stacjonarnego mikroskopu. Na foto 1, (a) jest pokazany mikroskop Neophot 2 fotomikroskop odpartego światła, przeznaczonego dla mikroskopii metalograficznej z komputerowym systemem odtworzenia wyników.

Na elektrociepłowniach należy przeprowadzać kontrolę za strukturą metalu parociągów jak w początkowym stanie, tak i po różnych terminach eksploatacji. Taką kontrolę spełniają za wzorcami, wyciętymi z parociągu, za pomocą przenośnych mikroskopów, co ustala się bezpośrednio na parociągu, a także za pomocą odcisków.

W razie użycia dwóch ostatnich sposobów odpada konieczność w wycinku dla badań mikroskopiczne wzorców z parociągu. Przygotowuje się szlif bezpośrednio na rurze (na obiekcie badania). Zgorzelina i powierzchowna, wolne od węgla, przy termicznej obróbce warstwa metalu głębią 0,5-1 mm występują za pomocą przenośnego szmerglowego kręgu, który naprowadza się do obiegu od pneumatycznego czy elektrycznego napędu.

Przygotowanie szlifów cienkich: obróbka powierzchni przeprowadza się konsekwentnie trzema kręgami: gruboziarnistym, drobnoziarnistym z gumy wulkanizowanej i wojłokowym czy filcowym, który jest pokryty pastą GOI na połowie kręgu po szerokości. Jeśli jest nieobecny drobnoziarnisty krąg, to cienki szlif przeprowadzają za pomocą skórki ręcznie. Przy przejściu od jednego kręgu na drugi kierunek obróbki zmienia się na 90°. W ten sposób lżej pochodzą kreski od poprzedniego kręgu. Przy polerowaniu pastą GOI jej reszty występują czystą połową wojłokowego czy filcowego.

Przygotowana powierzchnia szlifu odtłuszcza się wacikiem, umaczanym etylowym spirytusem.

Trucie przeprowadzają częściej zaledwie 4% rozczynem kwasu azotowego w spirytusie. Dla lepszego ujawnienia mikrostruktury proces polerowania i trucia zazwyczaj powtarzają kilka razy.

Przygotowany w ten sposób szlif można badać albo bezpośrednio na obiekcie za pomocą przenośnego optycznego mikroskopu, albo, zdjąwszy odcisk z szlifu i badając już jego za pomocą stacjonarnego mikroskopu, w laboratorium.

Istnieje przenośny mikroskop metalograficzny typu ММU-ZU (foto 2), co pozwala przeprowadzać badania mikrostruktury przy zwiększeniu do 400 razy.

Dla zdejmowania odcisków ze struktury najczęściej wykorzystują polistyren. Jego rozmiękczają za pomocą benzolu, w którym on łatwo rozpuszcza się. Na kawałeczek polistyrenu pod postacią kostki ze stroną 10-20 mm czy cylindra takiej samej średnicy i wysokości pędzelkiem nanoszą benzol. Im zwilżają tylko tę grań czy przekrój poprzeczny, które nadal przycisną do zawczasu przygotowanego szlifu. Między momentem naniesienia benzolu i przyciśnięniem kawałeczka polistyrenu musi przejść 3-5 sekund. W ciągu tego czasu polistyren zdąży zmięknąć. Dalej kawałeczek polistyrenu szczelnie przygniatają do szlifu i wytrzymują w ciągu 5- 10 siekund za pomocą miniaturowej ręcznej prasy czy ręką. Potem on przylepia się do szlifu. Jego zostają w takim położeniu na 1,5- 2 godzin. W ciągu tego czasu polistyren twardnieje, a kawałeczek łatwo oddziela się ręką. Odcisk musi wyschnąć i ostatecznie stwardnieć, potem jego umieszczają na mikroskop. Metodyka badania odcisku na mikroskopie niczym nie różni się od metodyki badania zwyczajnego szlifu. Dla badania odcisków wygodnie wykorzystać skośne oświetlenie.

Przy badaniu przyczyn rujnacji różnych detali w trakcie eksploatacji wzorce dla analizy wycinają w pobliżu miejsca rujnacji i w odległości od jego, żeby można było wyznaczyć obecność jakichkolwiek odchyleń w budowie metalu. Poza tym trzeba zbadać strukturę w podłużnym i poprzecznym kierunkach.

1. Wyniki makrobadania

(na przykładzie napawania zdalnego pierścienia dolnego odprowadzenia reaktora, instalacji katalitycznego reformingu).

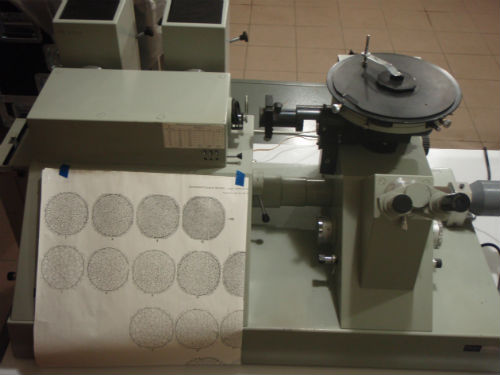

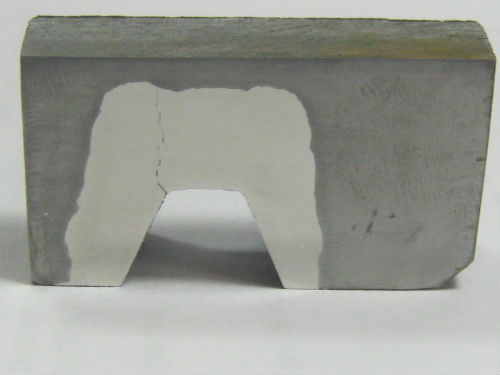

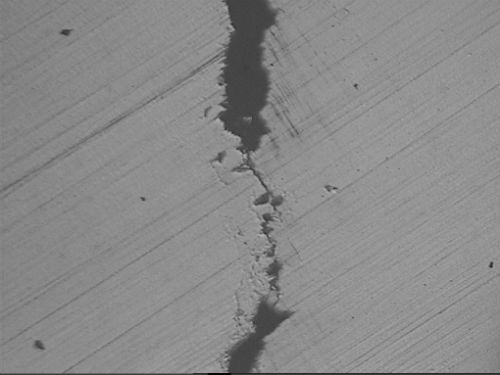

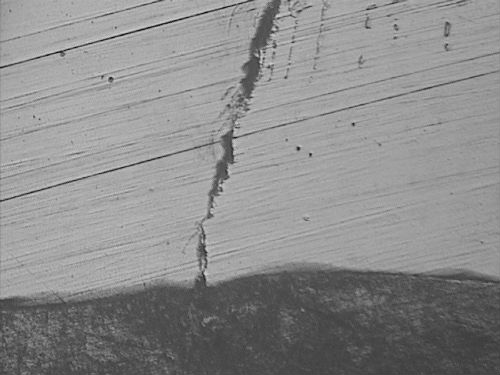

Przy makrobadaniu w napawaniu dystansowego kółka jest ujawnione magistralne pęknięcie głębią ~ 11 mm rys.1,(2). Rozkroj pęknięcia do 0,19 mm. Charakter pękania się pęknięcia jest pokazany na rys.3. Kraje pęknięcia ostre, podarte, co świadczy o dynamice jej rozwoju. Pęknięcie w metalu napawania rozprzestrzenia się po całym obwodzie kółka. Długość pęknięcia ~2160 mm. Z napawania pęknięcie przechodzi do głównego metalu, rys.4. Przy pewnym nasycaniu wodorem austenitowe korozyjne stali, w naszym wypadku napawanie, skłonne do wodorowego działania, co wyjaśnia proces szczelinowania w metalu i napawania.

Złom uderzeniowych wzorców jest kruchy, krystaliczny. Zgodnie «Skali złomów» los kruchej składowej w wzorcach – 100%. Złom jest jednorodną powierzchnią kruchej rujnacji z drobnokrystaliczną budową bez oznak makroplastycznej deformacji rys.5.

rys.1. Pękanie się w napawaniu kółka dystansowego. Powiększono do 3 razy

rys. 2. Charakter pęknięcia w napawaniu.

Rys. 3. Wygląd pęknięcia uderzeniowego wzorca.

2. Wyniki badania mikroskopowego

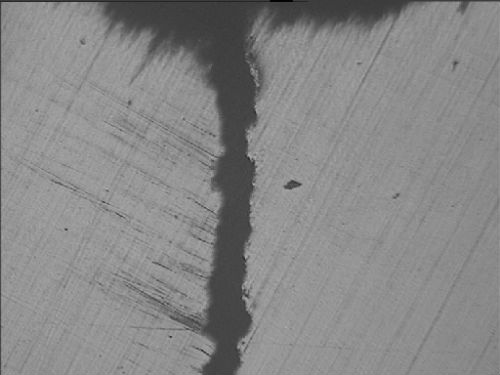

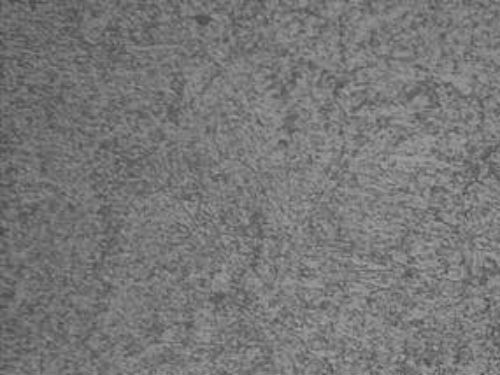

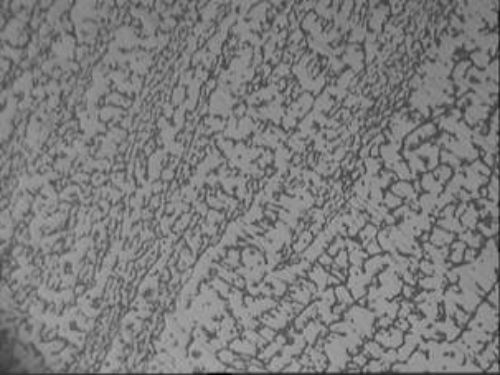

Charakter mikrostruktury po linii spawania pokazany na rys. 8. Mikrostruktura głównego metalu kółka – na rys. 5 (а). Linia spawania jest sformowana normalnie - rys 5 (b). W metalu napawaniu jest ujawniony pęknięcia – rys. 8 (c). Struktura metalu spawania jest austenitowa - rys. 5 (d).

Mikrostruktura metalu dystansowego kółka po przecięciu - rys.6 (а), 6 (b). Różnice w strukturach zewnętrznej i wewnętrznej powierzchni pierścienia nie stwierdzono.

Rys. 4. Mikrostruktura OM - napawanie

Rys. 5.Микроструктура OM na przekroju