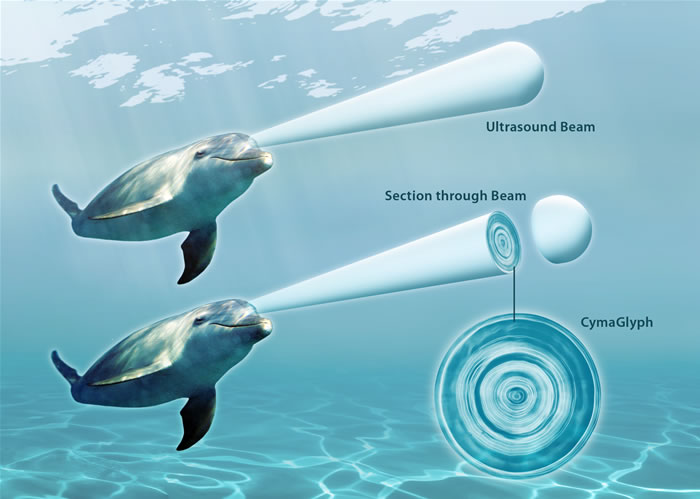

Ultradźwiękowa defektoskopia – metoda założona przez S. Sokołowa, co pozwala spełniać poszukiwanie defektów w materiale wyrobu przez promieniowanie i przyjęcie ultradźwięków drgań, odbitych od nieciągłości wewnętrznych (defektów), i późniejszej analizy ich amplitudy, czasu przyjścia, formy i drugich charakterystyk za pomocą specjalnego sprzętu - defektoskopa ultradźwiękowego. Jest jedną z najbardziej popularnych metod kontroli nieniszczącej.

Zasady działań

Fale dźwiękowe nie zmieniają trajektorii ruchu w jednorodnym materiale. Odbicie fal akustycznych pochodzi od rozdziału środowisk z różnymi udzielnymi akustycznymi oporami. Czym więcej różnią się akustyczne opory, tym większa część dźwiękowych fal odbija się od granicy rozdziału środowisk. Ponieważ włączenia w metalu często zawierają powietrze, mające na kilka trybów większy udzielny akustyczny opór, czym sam metal, to odbicia będzie praktycznie pełne.

Rozdzielna zdolność akustycznego badania wyznacza się długością wykorzystywanej dźwiękowej fali. To ograniczenie nakłada się tamtym faktem, że przy rozmiarze przeszkody mniej ćwierci długości fali, fala od jego praktycznie nie odbija się. To wyznacza użycie drgań wysokiej częstotliwości - ultradźwięku. Z innej strony, przy podwyższeniu częstości rgań szybko rośnie ich zagasanie, co ogranicza dostępną głąb kontroli. Dla kontroli metalu najczęściej wykorzystuje się częstość od 0.5 do 10 MHz.

Stan wzbudzony i przyjęcie ultradźwięku

Istnieją kilku metod przeprowadzenia do stanu wzbudzonego fal ultradźwiękówych w badanym obiekcie. Najbardziej rozpowszechnione jest użycie piezoelektrycznego efektu. W tym wypadku promieniowanie ultradźwięku dzieje się za pomocą przetwornika, który przekształci elektryczne drgania do akustycznych za pomocą wstecznego piezoelektrycznego efektu. Odbite sygnały trafiają na płytu piezoelektryczną zza prostego piezoelektrycznego efektu przetworzą się do elektrycznych, które i rejestrują się pomiarowymi łańcuchami.

Również wykorzystują się elektromagnetycznie-akustyczna (EMA) metoda, oparta na dodatku silnych zmiennych magnetycznych pól do metalu. Sprawność tej metody o wiele niżej, aniżeli u piezoelektrycznej, ta natomiast może pracować przez powietrzny odstęp i nie okazuje szczególnych wymogów do jakości powierzchni.

Klasyfikacja metod badań

Metody odbicia fali

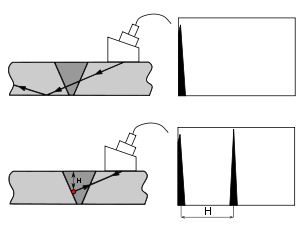

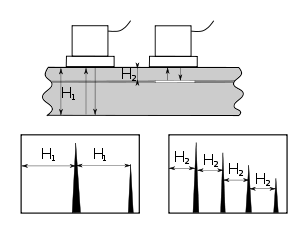

- Metoda kontroli echo-impulsowej połączenia spawanego bez defektu (z góry) i z defektem (od spodu). W prawej części obrazu jest przedstawiony ekran defektoskopa z przedstawionym na nim sondującym impulsem (z góry) i impulsem od defektu (od spodu).

- Metoda kontroli echo-impulsowej - najbardziej rozpowszechniona: przetwornik generuje drgania (tzn. występuje w roli generatora) i on że przyjmuje odbite od defektów echo-sygnały (odbiornik). Ten sposób otrzymał szerokie rozpowszechnienie kosztem swojej prostoty, ponieważ dla przeprowadzenia kontroli trzeba tylko jednego przetwornika, więc przy ręcznej kontroli jest nieobecna konieczność do specjalnego dostosowaniach dla jego fiksowania (jak, na przykład, w dyfrakcyjny-tymczasowej metodzie) i pojednaniu akustycznych osi przy użyciu dwóch przetworników. Poza tym, to jedna z niewielu metod defektoskopii ultradźwięku pozwalająca dosyć sprecyzować współrzędne defektu, takie jak głąb zalegania i położenie w badanym obiekcie (względem przetwornika).

- Lustrzana metoda - wykorzystują się dwa przetwornicy ze jednej strony detalu: drgania sgenerowane odbijają się od defektu w stronę odbiornika. W praktyce wykorzystuje się dla poszukiwania defektów rozmieszczonych prostopadle powierzchnie kontroli, na przykład pęknięć.

Dyfrakcyjny-czasowa metoda - wykorzystują się dwu przetwornicy ze jednej strony

detalu, rozmieszczone jeden naprzeciw jednego. Jeśli defekt ma ostre skraje

(jak, na przykład, pęknięcia) to drgania difragują na końcach defektu i

odbijają się na wszystkie strony, w tym i w stronę odbiornika. Defektoskop

rejestruje czas przyjścia obu impulsów przy ich dostatecznej amplitudzie. Na

ekranie defektoskopa jednocześnie odzwierciedlają się oba sygnały od górnej i

od dolnej zasięgów defektu, tym samym można dosyć sprecyzować warunkową

wysokość defektu. Sposób jest dosyć uniwersalny, pozwala czynić ultradźwiękową

kontrolę na szwach dowolnej trudności, lecz wymaga specjalnego sprzętu dla

fiksowania przetworników, a także defektoskop, zdolny pracować w takim reżimie.

Poza tym, sygnały dyfragowane dosyć słabe.

Dyfrakcyjny-czasowa metoda - wykorzystują się dwu przetwornicy ze jednej strony

detalu, rozmieszczone jeden naprzeciw jednego. Jeśli defekt ma ostre skraje

(jak, na przykład, pęknięcia) to drgania difragują na końcach defektu i

odbijają się na wszystkie strony, w tym i w stronę odbiornika. Defektoskop

rejestruje czas przyjścia obu impulsów przy ich dostatecznej amplitudzie. Na

ekranie defektoskopa jednocześnie odzwierciedlają się oba sygnały od górnej i

od dolnej zasięgów defektu, tym samym można dosyć sprecyzować warunkową

wysokość defektu. Sposób jest dosyć uniwersalny, pozwala czynić ultradźwiękową

kontrolę na szwach dowolnej trudności, lecz wymaga specjalnego sprzętu dla

fiksowania przetworników, a także defektoskop, zdolny pracować w takim reżimie.

Poza tym, sygnały dyfragowane dosyć słabe.- Delta-metoda jest odmianą metody lustrzanej - różnią się mechanizm odbicia fali od defektu i sposób przyjęcia. W praktyce nie wykorzystuje się.

Rewerbacyjna metoda polega na stopniowym zagasaniu

sygnału w obiekcie kontroli. Przy kontroli dwuwarstwowej konstrukcji, w razie

jakościowego łączenia warstw, część energii z pierwszej warstwy będzie odchodziła

w drugiej, toż rewerbacja będzie mniej. We wstecznym wypadku będą obserwowały

się wielokrotne odzwierciedlenia od pierwszej warstwy, tak zwany las. Metoda

wykorzystuje się dla kontroli sprzęgła różnych rodzajów napawania. Główną wadą tej metody jest rejestracja defektoskopem

echo-sygnalów od granicy łączenia dwóch warstw. Przyczyną tych echo-sygnalów

jest różnica szybkości prężnych drgań w materiałach łączenia i ich różny

udzielny akustyczny opór. Do siły konstrukcyjnych właściwości niektórych

wyrobów, kontrola jakości łączenia materiałów rewerbacyjną metodą może być

niemożliwa właśnie zza obecności na ekranie defektoskopa echo-sygnalów od

granicy połączenia.

Rewerbacyjna metoda polega na stopniowym zagasaniu

sygnału w obiekcie kontroli. Przy kontroli dwuwarstwowej konstrukcji, w razie

jakościowego łączenia warstw, część energii z pierwszej warstwy będzie odchodziła

w drugiej, toż rewerbacja będzie mniej. We wstecznym wypadku będą obserwowały

się wielokrotne odzwierciedlenia od pierwszej warstwy, tak zwany las. Metoda

wykorzystuje się dla kontroli sprzęgła różnych rodzajów napawania. Główną wadą tej metody jest rejestracja defektoskopem

echo-sygnalów od granicy łączenia dwóch warstw. Przyczyną tych echo-sygnalów

jest różnica szybkości prężnych drgań w materiałach łączenia i ich różny

udzielny akustyczny opór. Do siły konstrukcyjnych właściwości niektórych

wyrobów, kontrola jakości łączenia materiałów rewerbacyjną metodą może być

niemożliwa właśnie zza obecności na ekranie defektoskopa echo-sygnalów od

granicy połączenia.

- Akustyczna mikroskopia dzięki podniosłej częstości wprowadzenia pęczka ultradźwiękowego i stosowaniu jego ostrości, pozwala ujawniać defekty, rozmiary których nie przekraczają dziesiątych losów milimetra.

- Koherentna metoda – oprócz dwóch głównych parametrów echo-sygnalów, takich jak amplituda i czas przyjścia, wykorzystuje się dodatkowo faza echo-sygnalu. Korzystanie z tej metody pozwala otrzymać obraz defektu, bliski do realnego. Przy użyciu specjalnych przetworników metoda pozwala znacznie zmniejszyć czas, co traci się na kontrolę wyrobów.

Metody przechodzenia

Metody przechodzenia mają na myśli obserwację za przemianą parametrów drgań ultradźwiękowe, co przeszły przez obiekt kontroli. Najpierw dla kontroli stosowało się nieprzerwane promieniowanie, a przemiana jego amplitudy oceniała się jak obecność defektu w kontrolowanym obiekcie, tak zwanym dźwiękowym cieniu. Stąd pojawiła się nazwa cieniowa metoda. Z czasem nieprzerwane promieniowanie zmieniło się impulsowym, a do parametrom, co utrwala się, oprócz amplitudy dodały się również faza, spektrum i czas przyjścia impulsu i pojawiły się drugie metody przechodzenia. Termin cieniowym tracił swój pierwotny sens i stanął oznaczać jedna z metod przechodzenia. W anglojęzycznej literaturze metoda przechodzenia nazywa się through transmission technique czy through transmission method, co w całości odpowiada jego rosyjskiej nazwie. Termin „cieniowa” w anglojęzycznej literaturze nie jest stosowany.

- Cieniowy - wykorzystują się dwa przetwornicy, które znajdują się po dwie strony od badanego detalu na jednej akustycznej osi. W tym wypadku jeden z przetworników generuje wahania (generator), a drugą przyjmuje ich (odbiornik). Oznaką obecności defektu będzie znaczne zmniejszenie amplitudy przyjętego sygnału, czy jego zguba (defekt stwarza akustyczny cień).

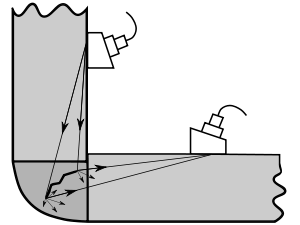

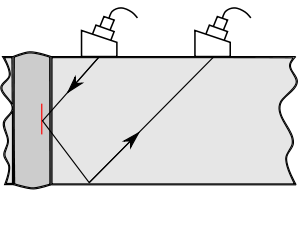

- Lustrzany-cieniowy - wykorzystuje się dla kontroli detali z dwu paralelnymi stronami. Oznaką defektu, jak i przy cieniowej metodzie, będzie uważała się zguba odpartych wahań. Główną godnością tej metody w odróżnieniu od cieniowego polega na dostępie do detalu ze jednej strony.

- Tymczasowa cieniowa metoda oparty na spóźnianiu się impulsu w czasie, zużytego na otaczanie defektu. Wykorzystuje się dla kontroli betonu czy ogniotrwałej cegły.

- Metoda wielokrotnego cieniu jest analogiczna metodzie cieniowej, z tamtym wyjątkiem, że ultradźwiękowa fala kilka razy przechodzi przez paralelne powierzchnie wyrobu.

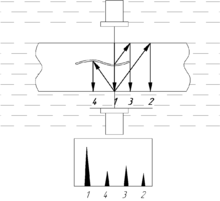

- Przy metodzie echo-wskrośnej wykorzystują dwa przetworników, rozmieszczone po różne strony obiektu kontroli jeden naprzeciw jednego. W razie nieobecności defektu, na ekranie defektoskopa obserwują wskrośnyj sygnał i sygnał, dwukrotnie odparty od ścianek obiektu kontroli. W obecności defektu półprzezroczystego obserwowano również przez odbitych sygnałów z defektem. Przy nieobecności defektu na ekranie defektoskopa obserwują się tylko 1 i 2 impulsy. Przy obecności półprzezroczystego defektu, dodatkowo 3 i 4-й. Na rysunku dla naoczności odzwierciedlenia ultradźwiękówych fali, niesłusznie są pokazane kierunki ich rozpowszechnienia. Ultradźwiękowe fale rozprzestrzeniają się wzdłuż akustycznej osi nadajnika (górnego przetwornika).

- Metoda rewerberacyjno-wskrośne obejmuje elementy metody rewerberacyjnej i metody wielokrotnego cieniu. Na niewielkiej odległości jeden od jednego, z reguły ze jednej strony wyrobu, ustalają dwa przetwornicy - nadajnik i odbiornik. Ultradźwiękowe fale, co powołują się do obiektu kontroli po wielokrotnych odzwierciedleniach, koniec końcem popadają na odbiornik. Nieobecność defektu pozwala obserwować stabilne odparte sygnały. Przy obecności defektu zmienia się rozpowszechnienie ultradźwiękówych fali - zmienia się amplituda i spektrum przyjętych impulsów. Metoda stosuje się dla kontroli wielowarstwowych konstrukcji i polimerowych materiałów kompozytowych.

- Metoda wiełosimietricka opiera się na rejestrację zmian prędkości fal sprężystych w obszarze ubytku. Wykorzystywane do sterowania i produkty, struktury wielowarstwowe z polimerowych materiałów kompozytowych.

Ultradźwiękowe badanie nie rujnuje i nie uszkadza badany wzorzec , co jest jego główną przewagą. Być może przeprowadzać kontrolę wyrobów z rozmaitych materiałów, jak metali, tak i niemetali. Poza tym można wydzielić wysoką szybkość badania przy niskim koszcie i niebezpieczeństwie dla człowieka (w porównaniu z rentgenowską defektoskopią) i wysoką mobilność ultradźwięku defektoskopa.

Właściwości ultradźwiękowej defektoskopii

Zastosowanie przetworników piezoelektrycznych, wymagają przygotowania powierzchni do wprowadzania ultradźwięków w metalu, w szczególności, stworzenie szorstkości powierzchni nie niższej niż klasy 5, w przypadku złączy spawanych i kierunku szorstkości (prostopadle do szwów). Ze względu na dużą akustyczny opór powietrza najmniejsza szczelina może być nie do pokonania bariery dla wibracji ultradźwiękowej. Do wyeliminowania szczeliny powietrznej kontrolowaną część produktu wstępnie powlekane cieczy kontaktowych, takie jak woda, oleje, pasty. Pod kontrolą pionowych lub silnie nachylonych powierzchniach należy stosować gęste kontaktowe płyny w celu uniknięcia szybkiego spływu.

Do kontrolowania produktu o średnicy zewnętrznej mniejszej niż 200 mm, to jest konieczne zastosowanie przetworniki o promieniu krzywizny jedynego r, równy promieniowi 0,9-1,1R monitorowanego obiektu, tak zwane przetworników docieranej, które w tej postaci nie nadają się do kontroli produktów o płaskich powierzchniach. Na przykład, w celu kontroli cylindrycznych odkuwek, jest konieczne, aby ten przesyła się w dwóch wzajemnie prostopadłych kierunkach, co sugeruje zastosowanie dwóch konwerterów zakrytymi - jeden dla każdego kierunku.

Z reguły, ultradźwiękowa defektoskopia nie może dać odpowiedź na pytanie o realnych rozmiarach defektu, tylko o jego zdolności do odbijania w kierunku odbiornika. Te wielkości korelują, lecz nie dla wszystkich typów defektów. Poza tym, niektóre defekty praktycznie niemożliwie ujawnić ultradźwiękiem metodą do siły ich charakteru, formy czy rozkładu w obiekcie kontroli.

Praktycznie niemożliwie czynić wierzytelną ultradźwiękową kontrolę metali z gruboziarnistą strukturą, takich jak żeliwo czy austenitowy spawalniczy szew (grubością ponad 60 mm) zza dużej dyspersji i silnego zagasania ultradźwięku. Poza tym, jest trudna kontrola małych detali czy detali z skomplikowaną formą.