Krótka problematyka i treść

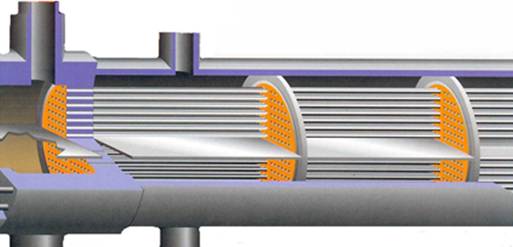

Użycie aparatów ciepło-wymienne jest integralną częścią praktycznie dowolnego procesu technologicznego.

Szerokie stosowanie otrzymały aparaty ciepło-wymienne z powlekaną rurą.

Wyznaczenie stanu technicznego metalu rurowego w pęczkach rurowych - bardzo ważne zadanie.

Ujawnienie defektów w każdej rurze - rękojmia niezawodnej pracy kompleksu na ogół.

Główny problem - wyznaczenie stanu każdej rury. Tradycyjne sposoby (hydrauliczne wypróbowania) nie dają pełnej informacji.

Okresowa obserwacja sprzętu pozwala dać rekomendacje dla remontu i prognozowania terminu służby.

Proponujemy swoje usługi z obserwacji rurowych pęczków ciepło-wymiennego sprzętu z użyciem wiroprądowej metody kontroli. Sprzęt wiroprądowe o wysoką czułość pozwala szybko i pewnie ujawnić defekty. Metoda jest bezpieczna, pewna i możliwa do przyjęcia dla produkcji z ograniczeniami i wymogami rygorystyczne do odpowiedniości technicznym warunkom.

Doniosłość diagnostyki urządzenia ciepło-wymiennego

Doniosłość diagnostyki wewnątrzrurowej polega na następnym:

- W porę przeprowadzona diagnostyka pozwala uniknąć awarii, ekologicznej straty, kar;

- Diagnostyka daje podstawę dla przeprowadzenie remontu;

- Stosowanie wiroprądowej metody kontroli dla oceny stanu technicznego metalu rur ciepło-wymienne pozwala zaoszczędzić przedsiębiorstwu czas i pieniądze - przedsiębiorstwo może nie czynić pełną zamianę rurowego pęczka, a zamienić tylko rury z niedopuszczalnymi defektami według wyników wiroprądowej kontroli do popsucia ich, nie obniżając przy tym efektywność pracy sprzętu;

- Po przeprowadzeniu remontu według wyników kontroli zabezpiecza się praca sprzętu ciepło-wymiennego z najbardziej możliwym współczynnikiem sprawności;

- Okresowa kontrola zabezpiecza monitoring rozwoju ujawnionych defektów, a więc i szybkość znoszenia sprzętu ciepło-wymiennego.

Sposób rozwiązania problemu

Jesteśmy gotowi zaoferować rozwiązanie problemu określania stanu rur w sprzęcie ciepło-wymiennem:

- kotly-utylizatorzy

- grzałki

- podgrzewacze

- lodówki

- wymienniki ciepła wysokiej i niskiej presji

- kondensatory wysokiej i niskiej presji

- skrubery

Rozwiązania i usługi

Rozwiązanie obejmuje:

- Przygotowanie do przeprowadzenia zbioru danych (wyznaczenie parametrów kontroli i przygotowanie rur)

- Przeprowadzenie zbioru danych

- Analiza danych

- Prezentacja wyników kontroli

- Ocena jakości prac dokonanych

Prace prowadzone są przez doświadczonych pracowników z wykorzystaniem niezawodnych urządzeń

Wiroprądowa kontrola

WPK – jedna z metod KN (nieniszczącej kontroli):

- opiera się na umieszczeniu prądu elektrycznego w kontrolowanym materiale;

- prądy wywołane cewkami elektromagnetycznymi;

- kontrolowane poprzez pomiar rezystancji sondy.

WPK

– stosuje się do kontroli jakości materiałów, na obecność w nich niejednorodności

oraz nieciągłości:

- w cienkiej warstwie powierzchniowej, dla grubych próbek;

- na całej grubości ścianki dla wyrobów o grubości ścianki 7 mm.

Kierunkami przemysłowego stosowania kontroli wiroprądowej są:

- wymiar i wyznaczenie przewodności elektrycznej;

- określanie obecności nieciągłości w materiałach;

- kontrola rurowych pęczków wymienników ciepła (degradacja materiału w trakcie eksploatacji);

- kontrola w przemyslu lotniczym (kontrola konstrukcji zza dużych mechanicznych obciążeń);

- wymiar pokrycia (w trakcie eksploatacji);

- wymiar grubości pokryć.

Zasady działania sprzętu wiroprądowego:

- Pole magnetyczne powstaje podczas przepływu prądu przez cewkę;

- Pole magnetyczne generowane przez przepuszczanie prądu zmiennego przez cewkę;

- Pole magnetyczne, powstałe przez prądy wirujące, przeciwdziała pola magnetycznego cewki, zmniejszając wartość całkowitego pola i prowadzi do zmiany impedancji cewki i spadek napięcia;

- Przeciwdziałanie pierwotnego i wtórnego pola magnetycznego stanowi podstawę uzyskania informacji.

Właściwości podstawowe prądów wirowych:

- Prądy wirowe - zamknięte obwody prądowe, co indukuje się w przewodzącym materiale przemiennym magnetycznym polem;

- Trajektoria wirowych prądów jest skierowana równolegle uzwojeniu cewki;

- Prądy przepływają drogą najmniejszego oporu;

- Z wgłębieniem w przewodzący materiał, amplituda prądów wirowych zmniejsza się;

- Wraz z pogłębianiem się prądów wirowych są przesunięte w fazie w stosunku do prądów powierzchniowych;

- Siła prądów wirowych i strumienia magnetycznego maleje z głębokością;

- Ze wzrostem głębokości występuje opóźnienie fazowe prądów wirowych.

Wiroprądowa kontrola: technologię

Parametry, co wpływa na czułość do defektów.

- Ta metoda ma jak przewagi, tak i ograniczenia.

- Nie zważając na dobrą czułość do defektów powierzchniowych , czułość do defektów, które zalegają na dużej głębi, bardzo mała;

- Możliwa do przyjęcia jest głąb zalegania defektu do 7 mm.

Dwie okoliczności warunkują obecność tego ograniczenia :

- istnienie zagasania wirowych prądów z głębią;

- miara zagasania wyznacza się właściwościami kontrolowanego materiału i częstością kontroli;

- osłabienie strumienia magnetycznego i, w konsekwencji, gęstości prądów wirowych, z głębią, z powodu małej średnicy większości z używanych sond;

- głębokość przenikania można zwiększyć poprzez zwiększenie średnicy sondy, lecz wtedy obniża się czułość do defektów małego rozmiaru;

- wpływy średnicy sondy na jakość kontroli i wyznacza to, że tę metodę kontroli stosują tylko przy pracy ze wzorcami grubością mniej 5 mm.

Stosowanie bardzo czułego sprzętu wiroprądowego pomaga szybko i pewnie ujawnić defekty sprzętu.

Stosunkowo wysoki częstości wykorzystują się dla wyznaczenia powierzchownych defektów, a niskie - kiedy trzeba głębsze przenikanie.

Korzyści z zastosowania naszych rozwiązań

Przy przeprowadzeniu kontroli wiroprądowej są kilku głównych przewag w porównaniu z standardowymi metodami kontroli nieniszczącej:

- zamiana tylko rur z niedopuszczalnymi defektami według wyników kontroli wiroprądowej do ich popsucia;

- nie obniża się efektywność pracy sprzętu;

- na sygnały przetwornika praktycznie nie wpływają wilgotność, presja i zanieczyszczenie gazowego środowiska, promieniotwórcze promieniowania, zabrudzenie powierzchni obiektu kontroli;.

- prowadzenie monitoringu znoszenia i rozwoju ujawnionych defektów;

- W ten sposób, przedsiębiorstwo - zleceniodawca oszczędza czas i pieniądze przy przeprowadzeniu kapitalnych remontów i obsłudze technicznej.

Przykład

Hydrauliczne wypróbowania wymienników ciepła są powiązane z dużymi kosztami czasu i wysiłków, skierowanego na montaż/demontaż przykrywek, podniesienie presji, wymiana rur, które przeciekły. Przy czym nie ma żadnej gwarancji, że przez jakiś czas nie pociekną inne rury.

Instalacja pęczka rurowego do korpusu aparatu - dosyć skomplikowana i ciężka procedura.

Przy użyciu metody wiroprądowej kontroli, jest możliwa cząstkowa czy pełna zamiana rur w rurowym pęczku, nie dopuszcza się przeciekanie rur w trakcie eksploatacji. Przy tym powierzchnia wymiany ciepła zachowuje się, a więc dotrzymują się i parametry technologicznego procesu. Poza tym, rejestrują się wszystkie defekty rur wymiany ciepłej aparatu i prowadzi się monitoring ich przemiany przy późniejszej kontroli.

Wniosek

- Praktyka przeprowadzenia kontroli wymienników ciepła pokazała, że obecnie kontrola stanu rurowych pęczków odbywae się przez hydrauliczne wypróbowania. Przy czym niemożliwie otrzymać pełny i wierzytelny obraz stanu rur.

- Efektywna decyzja tego problemu - użycie metody wiroprądowej kontroli z użyciem czujników, co porusza się wewnątrz rury. Przy czym wyniki kontroli po każdej rurze zachowują się do bazy danych i mogą być zażądane w dowolny czas. To pozwala nie tylko rejestrować defekty, ale i odśledzić dynamikę ich rozwoju, co daje możliwość liczyć pozostały zasób pracy sprzętu, a także uniknąć ponadplanowych zatrzymań oraz strat ekonomicznych w związku z niezaplanowanym remontem.

- Nasza usługa pomaga efektywnie rozwiązać problem oceny stanu wymiany wymienników ciepła i uniknąć istotnych finansowych strat.